Společné metody pro řešení deformací v hliníkových obráběných součástech

Laicky řečeno, přípravek se skládá ze šesti bodů (3+2+1: tři pevné plochy, dvě pevné čáry a jeden pevný bod). Během obrábění je deformace součástí nevyhnutelná, ale tato deformace se musí řešit, aby byl zajištěn normální průběh obráběcího procesu. Existuje mnoho důvodů pro deformaci hliníkových dílů, které úzce souvisejí s materiálem, tvarem a výrobními podmínkami dílů. Ty se projevují především v následujících aspektech: deformace způsobená vnitřním napětím v polotovaru, deformace způsobená řeznou silou, deformace způsobená řezným teplem a deformace způsobená upínací silou.

Snížení vnitřního stresu na prázdno

Přirozené nebo umělé stárnutí, vibrační úprava a další metody mohou částečně eliminovat vnitřní pnutí v polotovaru. Účinnou procesní metodou je také předúprava. U větších polotovarů je díky většímu přídavku na obrábění větší i deformace po opracování. Pokud jsou přebytečné části polotovaru předobrobeny, čímž se sníží přídavek na obrábění každého dílu, lze nejen snížit deformaci následného CNC obrábění, ale lze také uvolnit určité vnitřní napětí přednastavením na určitou dobu.

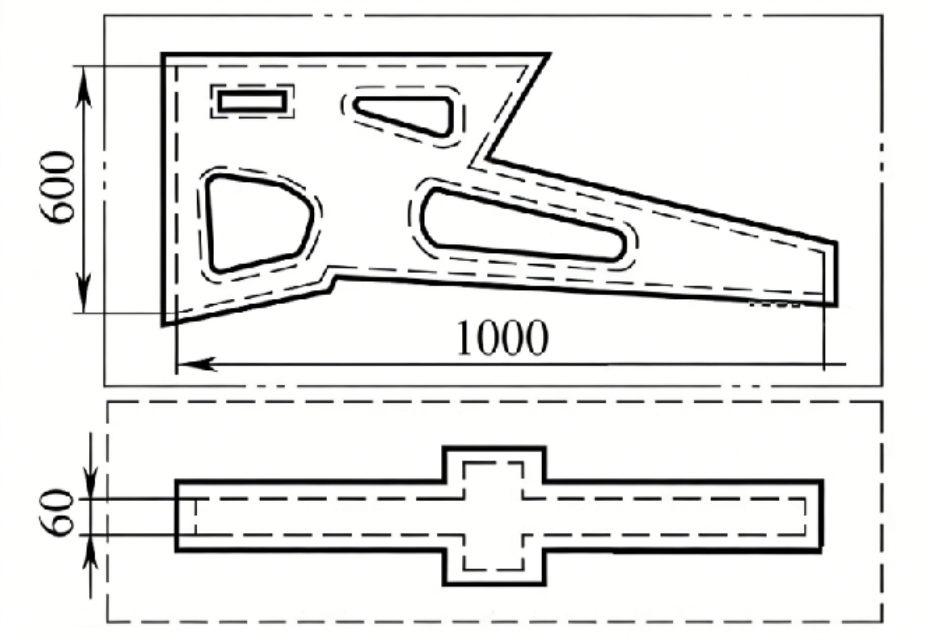

Jak je znázorněno na obrázku, hmotnost polotovaru nosníkového dílu je 60 kg (znázorněno dvojitými přerušovanými čarami na obrázku), zatímco samotný díl váží pouze 3 kg. Pokud je obrobeno jedním pohybem, jak je znázorněno přerušovanými čarami, může jeho chyba rovinnosti dosáhnout 14 mm; pokud je předběžně upravena, jak je znázorněno plnými čarami, a poté přirozeně po určitou dobu zestárla před obrobením do požadovaného hliníkového dílu, může být chyba jeho rovinnosti snížena pod 3 mm.

Níže uvedený obrázek ukazuje část perforátoru uzávěru láhve. Minimální tloušťka v této oblasti je pouze 3 mm, zatímco tloušťka polotovaru před CNC obráběním je 20 mm. Tento hliníkový díl lze přímo opracovat na požadovaný rozměr výměnou přítlačné desky CNC obráběcího centra, ale při sejmutí z pracovního stolu se dno hliníkového dílu zkroutí, což vede k vážným odchylkám nebo dokonce ke zmetkům.

Před CNC obráběním se proto do polotovaru nejprve vyříznou drážky pro odlehčení pnutí (na obrázku znázorněno plnými čarami) a poté se odstraní z pracovního stolu a přirozeně zraje 1 až 2 hodiny, aby se v tomto okamžiku minimalizovala deformace. Poté se provede proces vyrovnání stolu, aby byl povrch součásti rovný, čímž se výrazně sníží deformace součásti při následném obrábění.

Zlepšení řezné schopnosti nástroje

Materiál nástroje a geometrické parametry mají významný vliv na řeznou sílu a řezné teplo. Správný výběr nástroje je klíčem ke snížení deformace hliníkových dílů.

Následují rozumné geometrické parametry nástroje:

① Úhel sklonu

Při zajištění pevnosti břitové destičky by měl být přiměřeně zvýšen úhel čela. Na jedné straně zvětšení úhlu čela umožňuje ostřejší řezné hrany; na druhé straně snižuje deformaci řezu, usnadňuje odvod třísek, a tím snižuje řeznou sílu a teplotu. Zároveň je třeba se vyhnout nástrojům s negativními úhly čela.

② Úhel hřbetu

Velikost úhlu hřbetu přímo ovlivňuje opotřebení čela boku nástroje a kvalitu povrchu CNC obrábění. Tloušťka řezu je důležitým faktorem při výběru úhlu hřbetu. Při hrubovacím frézování vyžaduje nástroj kvůli velkému posuvu, velkému řeznému zatížení a vysokému vývinu tepla dobrý odvod tepla; proto by měl být zvolen menší úhel hřbetu. Během dokončovacího frézování je zapotřebí ostrý řezný břit, aby se snížilo tření mezi bokem nástroje a CNC obrobeným povrchem, čímž se sníží elastická deformace; proto by měl být zvolen větší úhel hřbetu.

③ Úhel šroubovice

Pro zajištění hladkého procesu frézování a snížení frézovací síly by měl být úhel šroubovice co největší.

④ Hlavní úhel vychýlení

Vhodné snížení hlavního úhlu vychýlení může zlepšit odvod tepla a snížit průměrnou teplotu oblasti CNC obrábění.

Vylepšené metody upínání pro obrábění hliníku

U tenkostěnných hliníkových dílů se špatnou tuhostí lze ke snížení deformace použít následující způsoby upínání:

① Tříčelisťové samostředící sklíčidlo

U tenkostěnných dílů pouzder platí, že pokud se pro radiální upínání použije tříčelisťové samostředící sklíčidlo nebo pružinová kleština, obrobek se při uvolnění po obrábění nevyhnutelně zdeformuje. V tomto případě by měl být pro axiální čelní upínání použit způsob s lepší tuhostí. Vyhledejte vnitřní otvor dílu, vytvořte závitový trn, vložte jej do vnitřního otvoru dílu, přitlačte koncovou plochu krycí deskou a poté utáhněte maticí. Při obrábění vnější kružnice se lze vyhnout upínací deformaci, čímž se dosáhne uspokojivé přesnosti obrábění.

② Vakuové sklíčidlo

Při CNC obrábění tenkostěnných tenkostěnných obrobků z tenkých plechů je nejlepší použít vakuové sklíčidlo pro získání rovnoměrně rozložené upínací síly a poté provést CNC obrábění, aby se snížilo množství řezání, což může účinně zabránit deformaci součásti.

③ Pomocí metody plnění

Pro zlepšení tuhosti obrábění tenkostěnných obrobků lze uvnitř obrobku naplnit médium pro snížení deformace při upínání a řezání. Například tavenina močoviny obsahující 3 %–6 % dusičnanu draselného může být vstřikována do obrobku. Po CNC obrábění lze obrobek ponořit do vody nebo lihu, dokud se plnivo nerozpustí a poté vylít.

Rozumné uspořádání procesu

Během vysokorychlostního obrábění, kvůli velkému přídavku na obrábění a přerušovanému řezání, proces frézování často generuje vibrace, které ovlivňují přesnost CNC obrábění a drsnost povrchu. Proto lze proces CNC vysokorychlostního řezání obvykle rozdělit na: hrubování - polodokončování - úhlové čištění - dokončovací práce atd.

U hliníkových dílů s vysokými požadavky na přesnost je někdy před dokončením vyžadována druhá polodokončovací úprava. Po hrubování mohou být hliníkové díly přirozeně ochlazeny, aby se eliminovalo vnitřní pnutí generované hrubováním a snížila se deformace. Přídavek po hrubování by měl být větší než deformace, obecně 1–2 mm. Během dokončovacího procesu by si dokončovací povrch součásti měl zachovat rovnoměrný přídavek na obrábění, obecně 0,2 až 0,5 mm, aby se zajistilo, že nástroj je během CNC obrábění ve stabilním stavu, čímž se výrazně sníží deformace řezu, získá se dobrá kvalita povrchu CNC obrábění a zajistí se přesnost obrábění hliníkových dílů.