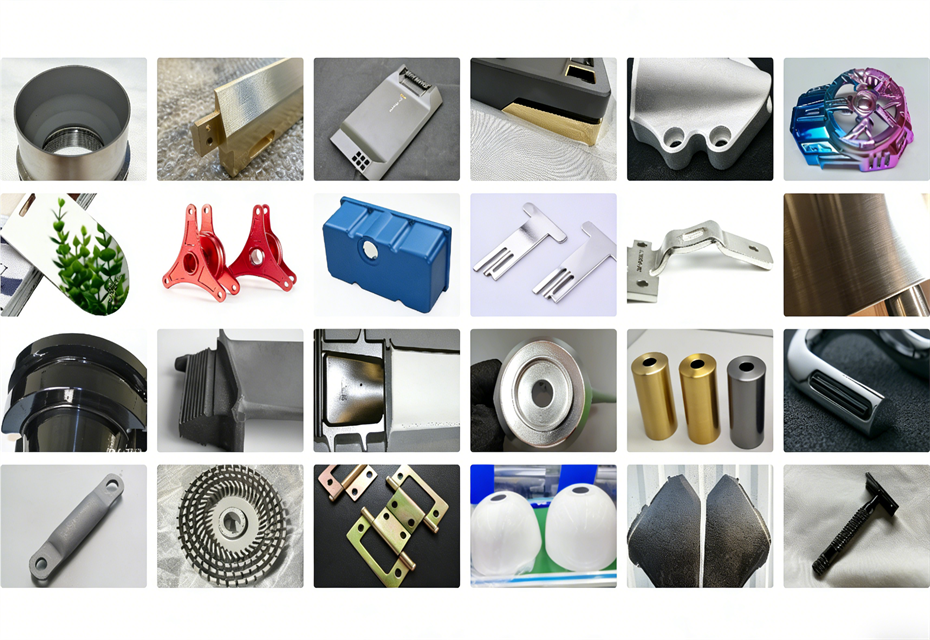

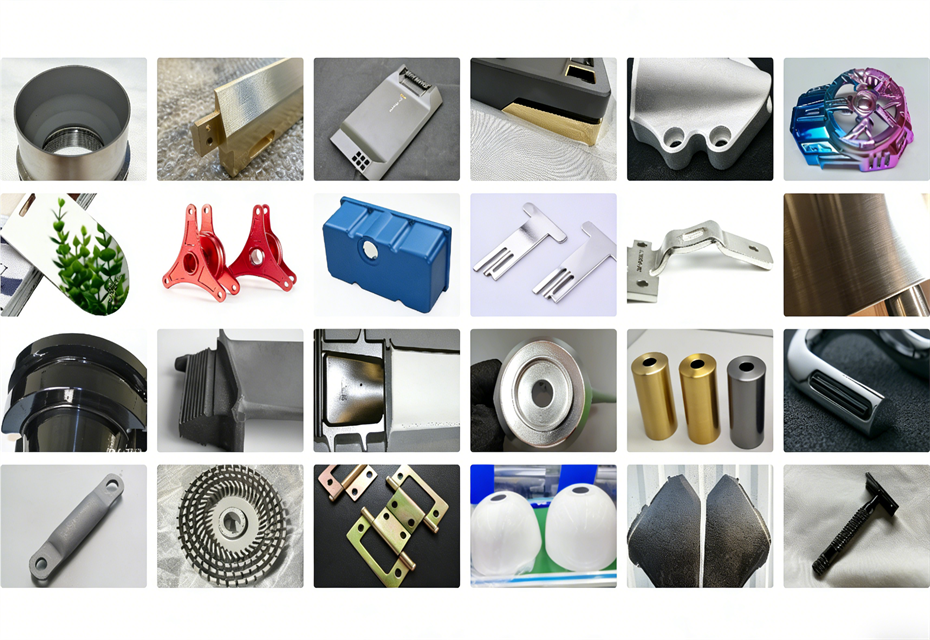

Naše materiály a možnosti povrchové úpravy

Při výrobě přesných dílů rozhoduje výběr materiálu a povrchová úprava přímo o konstrukční spolehlivosti, životnosti a konečné montáži dílů. Vytvořili jsme stabilní a sledovatelný materiálový systém spojený s vyspělými procesy povrchové úpravy, abychom podpořili celý výrobní proces od funkčního ověření až po hromadnou výrobu na základě skutečných aplikačních potřeb různých průmyslových odvětví.

Běžné materiálové systémy a typické aplikace

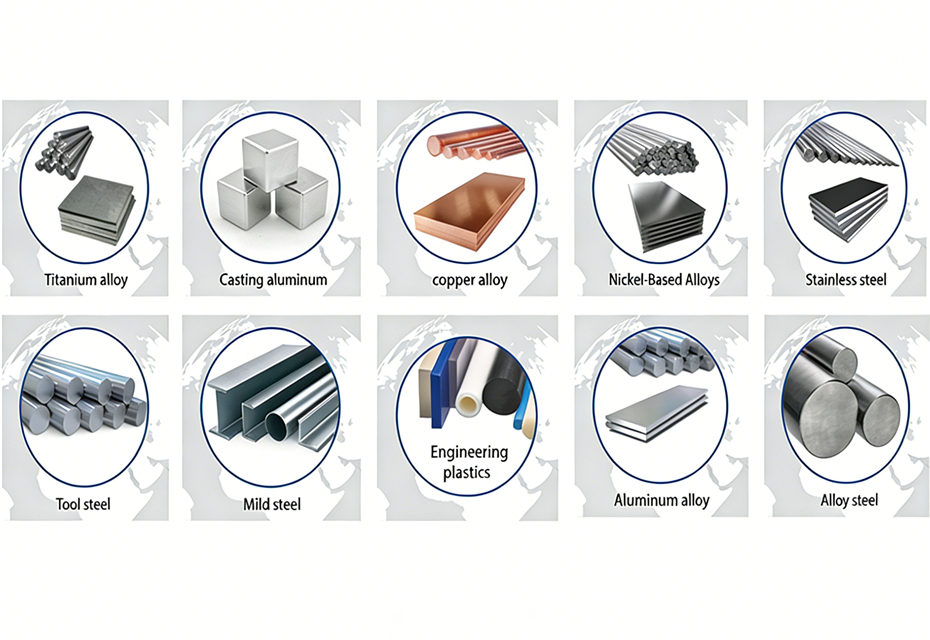

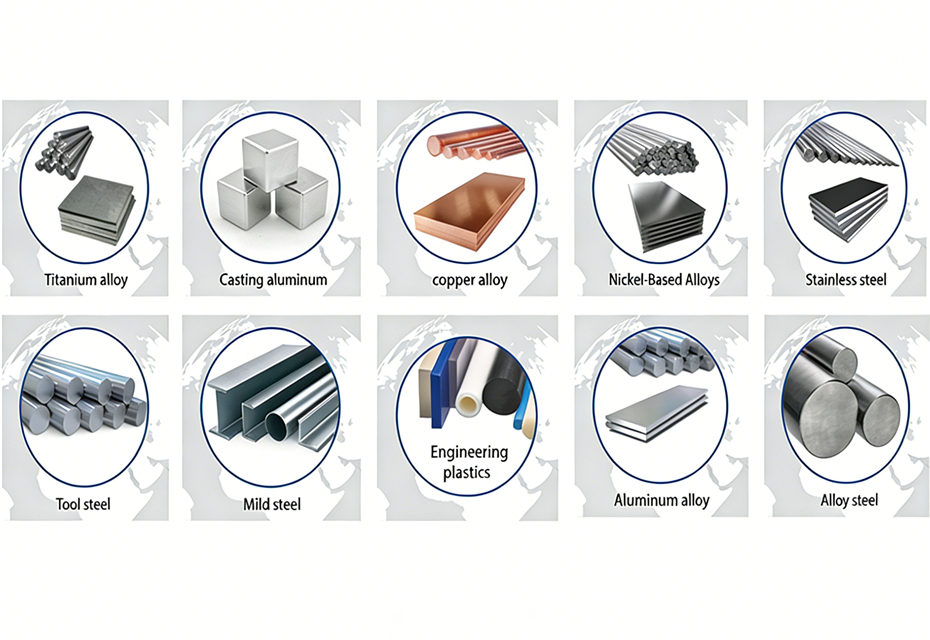

Zpracováváme především kovy a zároveň pokrýváme různé technické plasty se zaměřením na průmyslová odvětví s vysokými požadavky na pevnost, stabilitu a přesnost.

Hliníkové slitiny patří mezi nejpoužívanější materiály, vyvažují nízkou hmotnost a efektivitu zpracování, jsou vhodné pro optická pouzdra, nové energetické konstrukční součásti a přesné sestavy;

Měď a slitiny mědi se používají hlavně pro díly s vysokými požadavky na elektrickou a tepelnou vodivost, jako jsou elektronické konektory a komponenty pro odvod tepla;

Ocel a nerezová ocel jsou díky své strukturální pevnosti a odolnosti široce používány v průmyslové automatizaci, mechanických konstrukčních součástech a součástech lékařských zařízení; Titan a slitiny titanu a vysokoteplotní slitiny se častěji používají v letectví, energetice a prostředí s vysokým zatížením, což klade vyšší nároky na stabilitu zpracování a řízení procesu;

Technické plasty se používají pro funkční díly vyžadující izolaci, snížení hmotnosti nebo odolnost vůči chemickému prostředí.

Při použití materiálu se zaměřujeme nejen na vlastní vlastnosti materiálu, ale také na jeho zpracovatelské charakteristiky, konzistenci šarží a sledovatelnost, abychom zajistili konzistenci produktu v různých fázích.

Procesy povrchové úpravy a funkční cíle

Povrchová úprava není pouze kosmetickým zákrokem, ale je nedílnou součástí funkčního designu součásti. Vybíráme vhodné metody ošetření na základě provozního prostředí součásti a požadavků na montáž.

Procesy oxidace, galvanického pokovování, stříkání a elektroforézy primárně zvyšují odolnost proti korozi, konzistenci vzhledu a stabilitu sestavy; Pro zlepšení odolnosti proti opotřebení, přilnavosti nebo dlouhodobé spolehlivosti se častěji používají funkční povlaky, fosfátování a povrchové kalení.

U složitých konstrukcí nebo vysoce přesných součástí se před a po povrchové úpravě provádí komplexní hodnocení, přičemž se zvažují přídavky na obrábění, rozměrové odchylky a kritické spojovací body, aby se zabránilo kumulativním účinkům procesů na přesnost konečné montáže.

Průmyslové případy a kolaborativní podpora

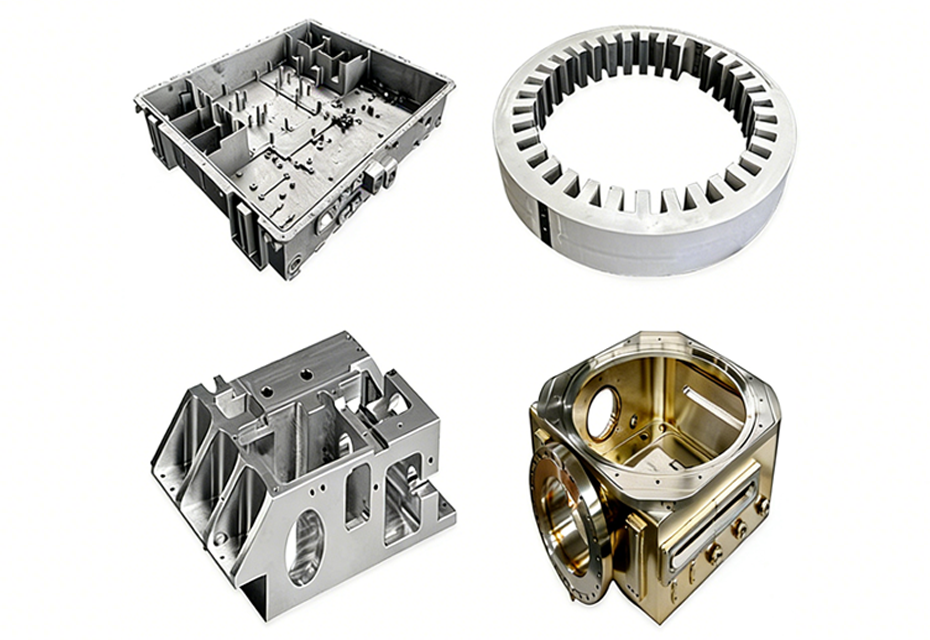

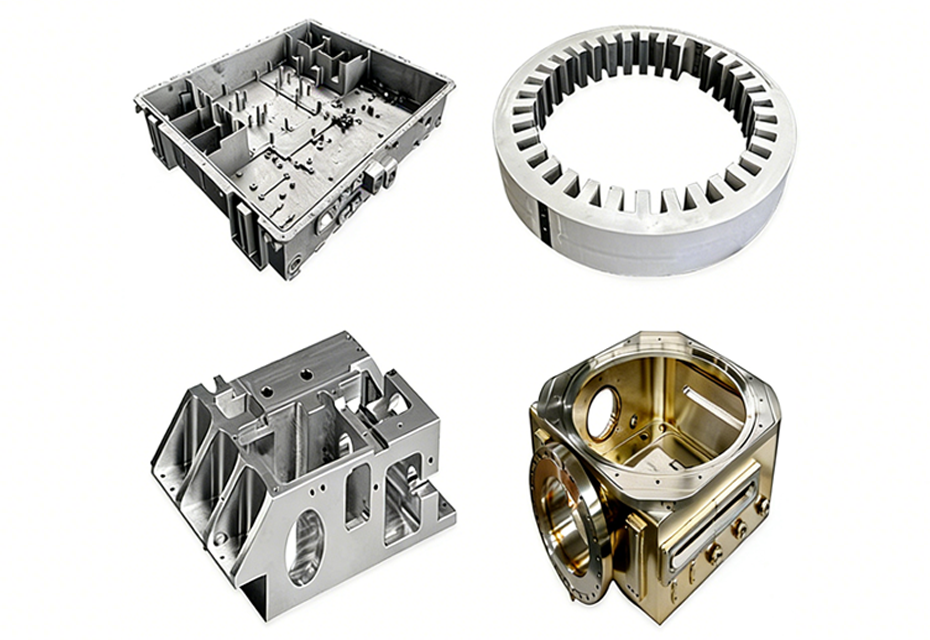

Prostřednictvím racionální kombinace materiálů a povrchových úprav jsme poskytli četná konstrukční a funkční řešení komponent pro průmyslová odvětví, jako je optika, polovodiče, nová energetika, letecký průmysl a průmyslová automatizace.

V raných fázích projektu můžeme poskytnout doporučení pro materiál a povrchovou úpravu na základě struktury komponent a scénáře použití, což zákazníkům pomůže dosáhnout lepší rovnováhy mezi výkonem, náklady a dodací lhůtou.