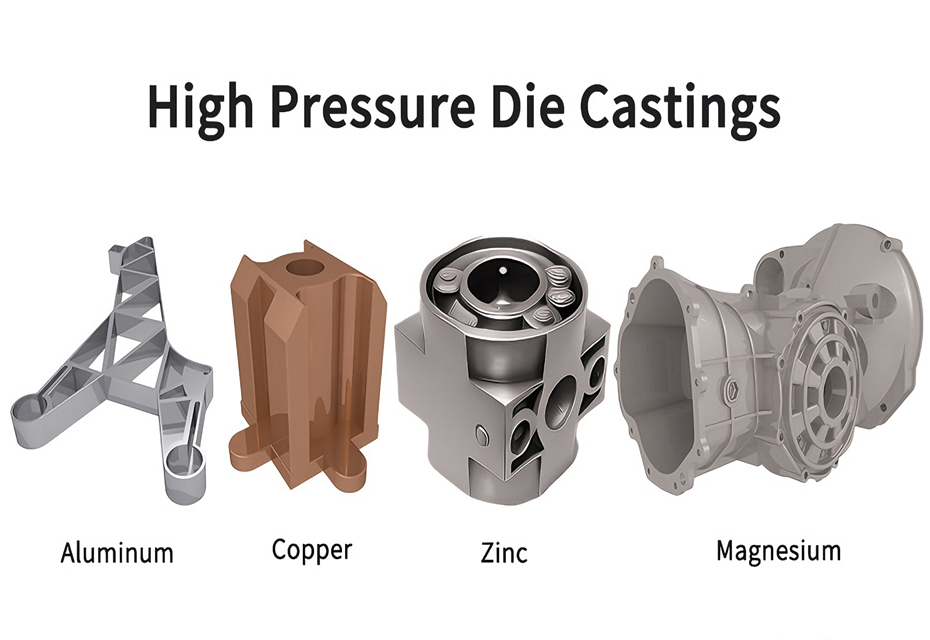

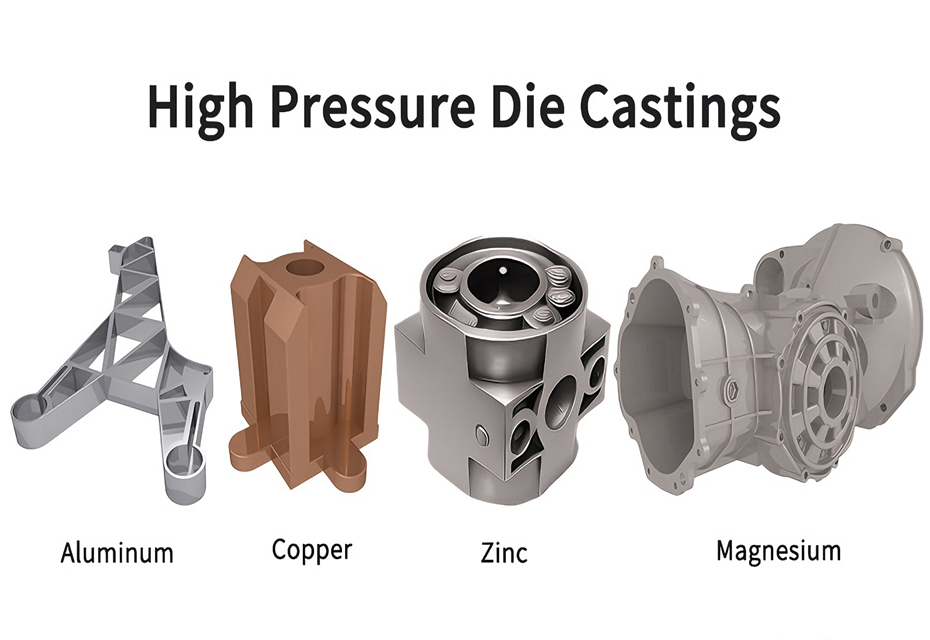

Definice tlakového lití

Tlakové lití je výrobní proces, při kterém je roztavený kov vtlačen do dutiny přesné kovové formy pod vysokým tlakem a poté ochlazen a ztuhnut ve formě, aby se v jednom kroku vytvořil díl. Tento proces se vyznačuje opakovaně použitelnými ocelovými formami, rychlým plněním a vysokou průchodností a běžně se používá pro hromadnou výrobu malých až středně velkých složitých dílů vyrobených ze slitin, jako je hliník, zinek a hořčík.

Přesnost tlakových licích strojů

Používáme technologii tlakového lití a zajišťujeme rozměrovou stabilitu pomocí vysoce přesných forem a automatizovaného lití s řízenou teplotou. Tolerance pro malé tlakové odlitky mohou dosahovat přibližně ±0,13 mm; střední až velké díly jsou obvykle kontrolovány v rozmezí ±0,3–0,5 mm.

Při optimalizovaných podmínkách formy a chlazení lze kritické polohy otvorů, protilehlé povrchy a další funkce ovládat s přesností ±0,1 mm (ideální podmínky). Kvalita povrchu splňuje i požadavky na následnou úpravu nebo přímou montáž.

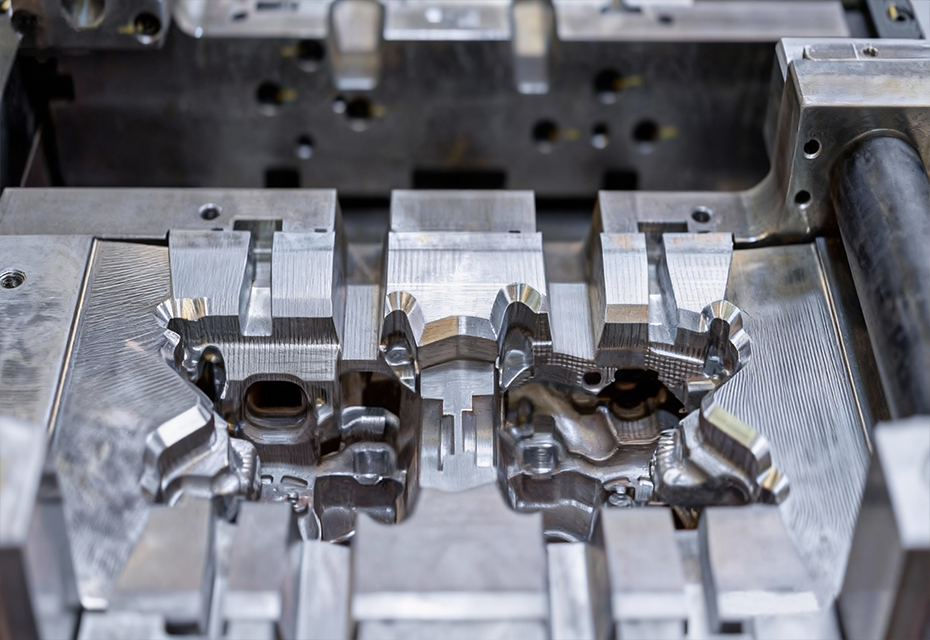

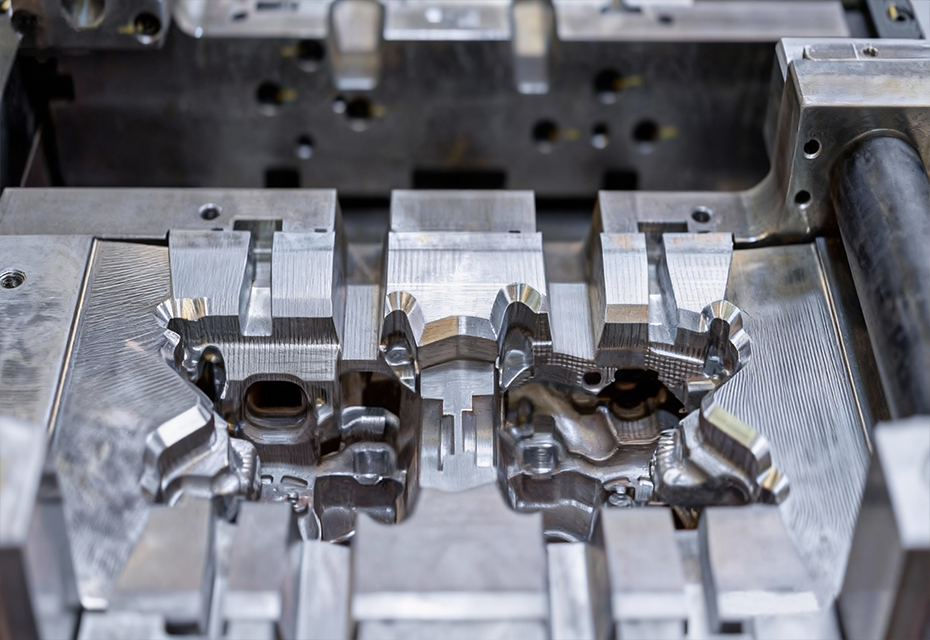

Popis procesu tlakového lití

01. Sestavení formy: Na tlakový licí stroj nainstalujte vysoce přesnou ocelovou formu.

02. Kontrola teploty formy: Stabilizujte formu ve vhodném teplotním rozsahu pro tvarování.

03. Vysokorychlostní vstřikování: Vysoký tlak rychle vstřikuje roztavený kov do utěsněné dutiny formy.

04. Tlakové lisování: Udržování tlaku zajišťuje, že roztavený kov zcela vyplní dutinu a kompenzuje smrštění.

05. Chlazení a tuhnutí: Systém chlazení formy rychle dokončí tuhnutí.

06. Automatické vyjímání z formy: Odlitek odlitku se odebírá pomocí vyhazovacího systému.

07. Kontrola hotového výrobku: Kontroluje se rozměrová stálost a kvalita vzhledu.

Případová studie v průmyslu tlakového lití

1. Robotika Automatizace

Výrobek: Pouzdro kloubu robota

Pozadí: Tento kloubový kryt se používá hlavně v průmyslových robotech, platformových robotických ramenech, lékařských robotech a inteligentních výrobních zařízeních.

Výzvy: Výzva odlévání tohoto produktu spočívá ve vícenásobných dosedacích plochách kruhových prstenců, vysoké výšce krytu a hluboké struktuře, což vyžaduje přiměřený design formy a licí cesty.

Moje řešení: Byly vybrány lité hliníkové slitiny A360, ADC12 a 6061. Dutina, hluboká kostra a velké kruhové prstencové plochy součásti byly vytvořeny v jednom procesu tlakového lití. Kruhové přírubové plochy a montážní otvory byly přesně opracovány pomocí CNC obráběcích strojů.

Výsledky: Vynikající kvalita povrchu, žádné smršťovací dutiny, žádné studené uzávěry.

Další produkty: Pouzdra koncových efektorů robotů atd.

2. Pole elektronických zařízení

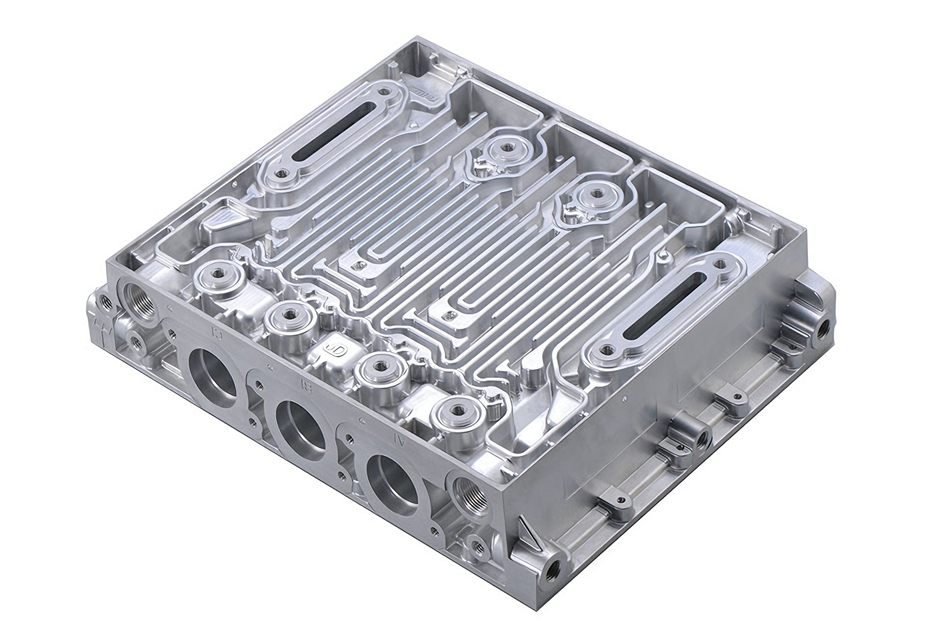

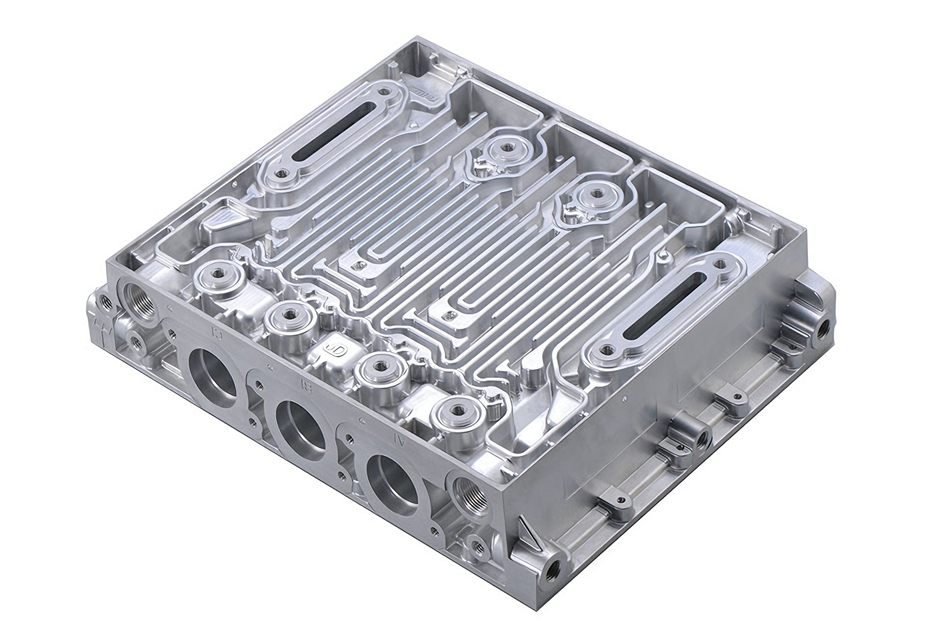

Produkty: Počítačové hardwarové komponenty

Souvislosti: Počítačové komponenty označují různé části a zařízení, které tvoří počítačový systém, včetně, ale bez omezení na základní desky, součásti napájecího zdroje, šasi atd.

Výzva: Tato konstrukční součást počítačového hardwaru z hliníkové slitiny má vlastnosti, jako je více průtokových kanálů, více dutin a tenké stěny, takže je extrémně obtížné ji zpracovat. Složité průtokové kanály do hlubokých dutin vyžadují konzistentní hloubku drážky a povrchovou úpravu.

Moje řešení: Přijali jsme kombinovaný proces "přesné tlakové lití + CNC obrábění". Přesné tlakové lití může vytvářet složité dutiny, průtokové kanály a celkové struktury v jednom kroku a následné CNC obrábění dále zjemňuje klíčové roviny, dutiny a otvory produktu s vysokou přesností.

Výsledky: Vysoká rozměrová přesnost, hladký povrch a bezpečná a spolehlivá elektronická montáž.

Další produkty: Kovové rámy smartphonů atd.

3. Nový sektor energetických vozidel

Produkt: Vodou chlazená skříň motoru pro nová energetická vozidla

Pozadí: Integrovaná skříň motoru s vestavěnými kanály vodního chlazení umožňuje efektivnější odvod tepla.

Výzva: Komplexní lisování chladicích kanálů vyžaduje vysoké těsnění a vzduchotěsnost, stejně jako vysokou rozměrovou a polohovací přesnost přírub a sedel ložisek.

Moje řešení: Optimalizovaná konstrukce formy a jádra umožňuje integrované lisování chladicích kanálů a krytu. Vyberou se vhodné slitiny hliníku a použijí se přesné parametry tlakového lití. Klíčové plochy jsou obráběny CNC a jsou použity třísouřadnicové měřicí stroje.

Výsledky: Integrované lisování snižuje svařování a následnou montáž. Automatizované výrobní linky splňují požadavky na hromadnou výrobu a rozměrovou konzistenci.

Další produkty: Nové kryty regulátorů energetických motorů, nové věže tlumičů energetických vozidel atd.

4. Telekomunikační sektor 5G

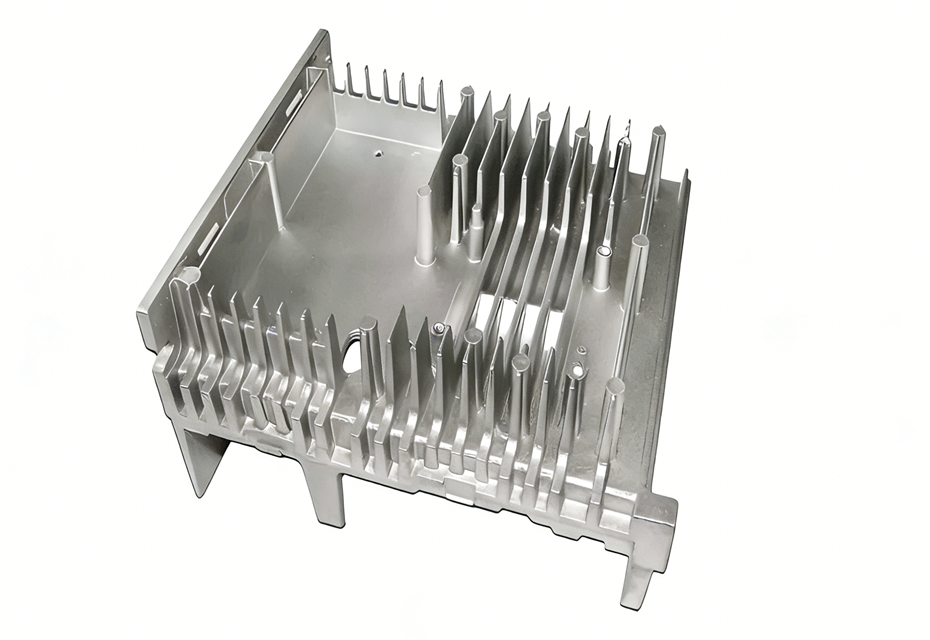

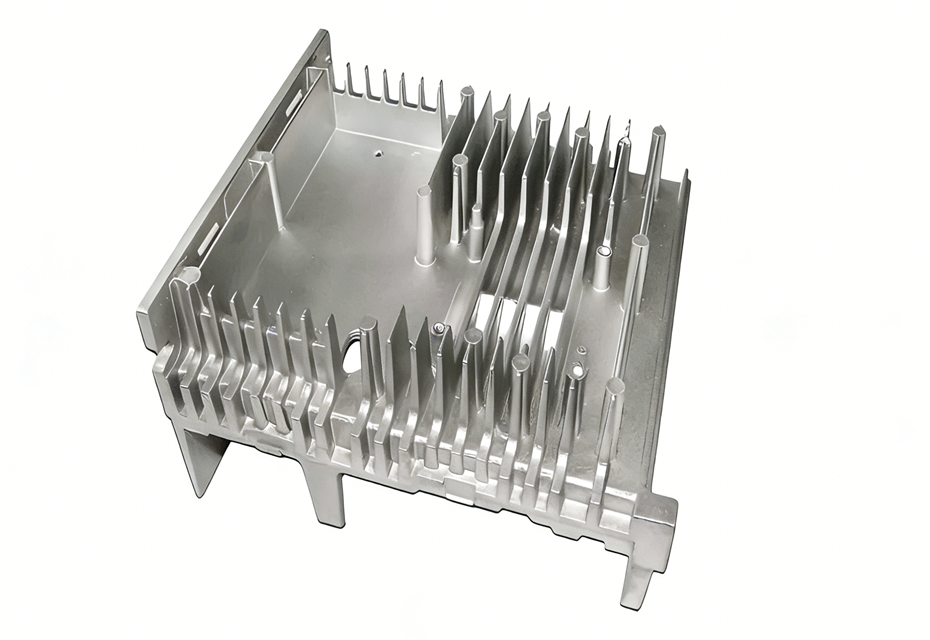

Produkt: 5G Radiátor

Pozadí: Vysoce výkonný 5G hliníkový tlakově litý radiátor, komplexní jádro s vysokou tepelnou vodivostí vyrobené pomocí pokročilé technologie tlakového lití.

Výzva: Vysoká hustota tepla generovaná zařízením základnové stanice 5G vyžaduje vyšší tepelnou vodivost a větší povrchovou plochu pro odvod tepla. Moje řešení: Tlakové lití hliníku umožňuje nekonvenční geometrické struktury pro odvod tepla, zvětšující plochu pro odvod tepla bez zvětšení objemu. Tolerance produktu jsou k dispozici v rozmezí 0,01–0,07 mm a jsou k dispozici různé povrchové úpravy, včetně odstraňování otřepů, broušení, brokování a práškového lakování.

Výsledky: Tento chladič se vyznačuje vysokou tepelnou vodivostí a vysokou účinností odvodu tepla, což umožňuje hromadnou výrobu prostřednictvím tlakového lití.

Další produkty: Hliníkové tlakově lité chladiče v různých specifikacích a výkonech atd.

5. LED osvětlení pole

Výrobek: Stínidlo LED lité pod tlakem

Pozadí: Používá se pro podporu krytu a konstrukce, odvod tepla a ochranu světelných zdrojů LED a jejich hnacích součástí.

Výzvy: Vnitřní žebra vyžadují vysokou přesnost při plnění a odvzdušňování tlakovým litím. Horní rozhraní a nálitky vnější stěny jsou spojovací body, které vyžadují přísné požadavky na rovinnost, souosost a tolerance polohy.

Moje řešení: Pro komplexní vnitřní žebrovou strukturu se používá vícebodové větrání a rozumné uspořádání vtoku, aby byla zajištěna rovnoměrná hliníková výplň. Horní rozhraní, vnější nástěnné nálitky a montážní povrchy stále vyžadují v případě potřeby přesné CNC obrábění.

Výsledky: Odlévání pod vysokým tlakem + přesné obrábění + povrchová úprava snižují náklady na hromadnou výrobu.

Další produkty: LED chladiče, LED lampy atd.

6. Polovodičové pole

Výrobek: Válec pro manipulaci s polovodičovým substrátem

Pozadí: Tento tlakově litý válec z hliníkové slitiny se používá pro přesné otáčení, polohování a přepravu substrátů, destiček nebo obrobků při výrobě polovodičů.

Výzvy: Válce obvykle integrují více sad montážních otvorů, omezovacích konstrukcí, montážních kroků nebo převodových rozhraní, což vyžaduje vysokou přesnost při lití pod tlakem.

Moje řešení: Konstrukční návrh se zaměřuje na zajištění symetrie kola a vyvážení tloušťky stěny. Během tlakového lití je pečlivě kontrolována hustota oblasti náboje a kvalita plnění oblasti otvoru hřídele. Testování a korekce dynamického vyvážení jsou vyžadovány po sérii obráběcích procesů.

Výsledky: Válec litý pod tlakem z hliníkové slitiny je lehký, vysoce pevný a má vynikající dynamické vyvážení, čímž účinně snižuje vibrace zařízení během provozu.

Další produkty: Konstrukční součásti polovodičových zařízení, podnosy, manipulační podpěry atd.

Povrchová úprava

Použitelné materiály:

Hliníková slitina | Hořčíková slitina | Slitina zinku | Nerezová ocel | Titanová slitina | Slitina mědi

Povrchové úpravy, které můžeme provést:

● Tryskání/pískování: Odstraňuje oxidové okují a otřepy, zlepšuje přilnavost k povrchu

● Leštění/Vibrační leštění: Zlepšuje konzistenci vzhledu a snižuje tření sestavy

● Eloxování (hliníkové díly): Zlepšuje odolnost proti korozi a tvrdost povrchu

● Práškové lakování/lakování: Poskytuje dobrou odolnost proti korozi a povětrnostním vlivům, vhodné pro vnější díly

● Elektroforetický povlak: Vytváří jednotný povlak, vhodný pro složité struktury odlitků

● Galvanické pokovování (nikl/chrom/měď atd.): Zlepšuje vodivost, odolnost proti opotřebení nebo dekorativní vlastnosti

● Impregnace: Utěsňuje mikropóry a řeší problémy s netěsností u tlakových odlitků

● Tepelné zpracování (T5/T6): Zlepšuje pevnost a rozměrovou stabilitu

Kontrola kvality

Aby byla zajištěna přesnost a integrita výsledků měření, naše společnost investovala do pokročilého testovacího zařízení pro zajištění kvality, včetně souřadnicových měřicích strojů Zeiss, rentgenových přístrojů atd. Rentgenový kontrolní přístroj, přístroj na měření výšky atd., jak je znázorněno na obrázku níže:

Často kladené otázky o obrábění tlakového lití

Jak dlouho obvykle trvá výroba formy na tlakové lití?

V závislosti na složitosti a požadavcích na tvrdost formy obvykle trvá výroba kovové formy 2–8 týdnů; složité formy mohou trvat déle.

Jaké faktory určují jednotkovou cenu tlakového odlitku?

Je určeno především náklady na materiál, amortizací formy (amortizací), dobou cyklu zpracování, sekundárním zpracováním (obrábění/povrchová úprava) a výtěžností.

Mohou být tlakové odlitky zcela bez poréznosti?

Běžným tlakovým litím nelze dosáhnout „zcela bez poréznosti“, ale prostřednictvím vakuového tlakového lití a optimalizace procesu lze poréznost kontrolovat v rozsahu, který neovlivňuje montáž.

Jaká je doba výroby jednoho tlakového lití?

Záleží na velikosti dílu a době chlazení, pohybuje se od několika sekund až po desítky sekund; menší části jsou obvykle kratší.

Jak rychle získat vzorky dílů pro tlakové lití?

Strukturu prototypu lze rychle ověřit pomocí 3D tisku nebo odlévání před malosériovým zkušebním lisováním; někteří výrobci nabízejí služby rychlého lití, zeptejte se na podrobnosti.

Jaká jsou opatření pro přepravu nebo skladování tlakově litých dílů?

Musí být chráněny před kolizemi, vlhkostí a chemickou korozí. Ochrana povrchu je nezbytná, jako je aplikace olejového filmu a balení, aby se snížilo poškození během přepravy.