Povrchová úprava zahrnuje vytvoření vrstvy s jednou nebo více speciálními vlastnostmi na povrchu materiálu pomocí fyzikálních nebo chemických metod. Povrchová úprava může zlepšit vzhled, texturu a funkčnost produktů.

Níže je uveden podrobný úvod do různých procesů povrchové úpravy kovů:

I. Eloxování

Eloxování: Primárně pro hliník využívá elektrochemické principy k vytvoření filmu Al2O3 (oxid hlinitý) na povrchu hliníku a hliníkových slitin. Tento oxidový film má speciální vlastnosti, jako je ochrana, dekorace, izolace a odolnost proti opotřebení.

Průběh procesu:

Jedna barva, barva přechodu: Leštění/pískování/tažení drátu → Odmašťování → Eloxování → Neutralizace → Barvení → Těsnění → Sušení

Dvě barvy:

① Leštění/pískování/tažení drátu → Odmašťování → Maskování → Eloxování 1 → Eloxování 2 → Těsnění → Sušení

② Leštění/pískování/tažení drátu → Odmašťování → Eloxování 1 → Laserové gravírování → Eloxování 2 → Těsnění → Sušení

Technické vlastnosti:

1. Zvýšená síla;

2. Dosáhne jakékoli barvy kromě bílé.

3. Dosáhněte těsnění bez obsahu niklu, splňujícího požadavky některých zemí na bezniklový obsah.

Pouzdro produktu: Eloxování — Hliníkové pouzdro adaptéru SMA-FC

Pouzdro 6061 obrobené na CNC eloxujeme kyselinou sírovou, tloušťku filmu upravíme na 8–12 µm, poté jej obarvíme načerno a utěsníme otvory. Během procesu je vyhrazen kompenzační příspěvek pro eloxovanou vrstvu. Po utěsnění se na klíčových spojovacích otvorech provádí konečná kontrola CMM a odběr vzorků tloušťky filmu, aby byla zajištěna konzistentnost spojovacích rozměrů a vzhledu.

II. Elektroforéza

Elektroforéza: Používá se pro nerezovou ocel, hliníkové slitiny atd., může dodávat produktům různé barvy při zachování kovového lesku, přičemž zlepšuje vlastnosti povrchu a poskytuje dobrou odolnost proti korozi.

Průběh procesu: Předúprava → Elektroforéza → Sušení

výhody:

1. Bohaté barvy;

2. Žádná kovová textura, lze kombinovat s pískováním, leštěním, kartáčováním atd.;

3. Zpracování v kapalném prostředí umožňující povrchovou úpravu složitých struktur;

4. Vyzrálý proces, možná hromadná výroba.

Nevýhody: Omezená schopnost skrýt vady; vysoké požadavky na předúpravu tlakově litých dílů.

Pouzdro produktu: Elektroforéza — Pouzdro optického modulu ADC12 odlévané pod tlakem

Po odmaštění a aktivaci vstupují tlakově lité díly do elektroforetické nádrže s cílovou tloušťkou filmu 20–35 µm, následuje vypálení a vytvrzení. Aby bylo zajištěno jednotné zbarvení v mrtvých rozích, jsou do procesu přidány procesy místního maskování a převrácení. Testy přilnavosti, tloušťky filmu a solné mlhy se provádějí před odesláním a rychlost průchodu se používá jako základ pro uvolnění šarže.

III. Mikrooblouková oxidace

Mikrooblouková oxidace: Proces generování keramického povrchového filmu aplikací vysokého napětí v roztoku elektrolytu (obvykle slabě alkalickém roztoku). Tento proces je výsledkem synergického efektu fyzikálního výboje a elektrochemické oxidace.

Průběh procesu: Předúprava → Mytí horkou vodou → MAO → Sušení

výhody:

1. Keramická textura, matný vzhled, žádné produkty s vysokým leskem, jemný pocit, odolný proti otiskům prstů;

2. Široká škála substrátů: Al, Ti, Zn, Zr, Mg, Nb a jejich slitiny atd.;

3. Jednoduchá předúprava, vynikající odolnost proti korozi, odolnost proti povětrnostním vlivům a odvod tepla.

Nevýhody: V současné době jsou barevné možnosti omezené, pouze černá a šedá jsou relativně vyspělé možnosti; zářivých barev je obtížné dosáhnout. Cenu ovlivňuje především vysoká spotřeba energie, což z ní činí jednu z nejdražších povrchových úprav.

Příklad produktu: Micro-arc Oxidation (MAO) – držák snímače z titanové slitiny

Titanové díly procházejí keramickou ochrannou vrstvou (typicky 10–20 µm) na zařízení MAO, což má za následek matný šedý povrch se silnou odolností vůči povětrnostním vlivům. Proces zahrnuje předčištění, úpravu parametrů procesu pulzního výboje a oplach deionizovanou vodou; kvalita hotového produktu se posuzuje měřením tloušťky filmu, přilnavostí a odolností proti solné mlze.

IV. PVD vakuová depozice

Fyzikální depozice z plynné fáze (PVD): Průmyslový výrobní proces, který primárně využívá fyzikální procesy k nanášení tenkých vrstev.

Průběh procesu: PVD předčištění → Vysávání pece → Cílové čištění a iontové čištění → Povlak → Dokončení povlaku, chlazení a vyjmutí z pece → Dodatečná úprava (leštění, AFP)

Technická charakteristika: PVD může nanášet na kovové povrchy vysoce tvrdé metalokeramické dekorativní povlaky odolné proti opotřebení.

Případ produktu: PVD vakuové pokovování – vnitřní kroužek robotického spoje (odolný proti opotřebení) Ocelové díly se po kalení, temperování a přesném broušení umístí do vakuové pokovovací komory, kde se nanese kompozitní film TiN/CrN (1–3 µm). Kontrola po pokovení zkoumá adhezi příčného řezu, tloušťku filmu a mikrostrukturu povrchu. Hlavním účelem je zlepšit tvrdost povrchu a snížit tření, vhodné pro vysokofrekvenční vratné díly.

V. Galvanické pokovování

Galvanické pokovování: Proces, který využívá elektrolýzu k nanášení kovového filmu na povrch kovu, čímž zabraňuje korozi, zlepšuje odolnost proti opotřebení, vodivost, odrazivost a zvyšuje estetiku.

Průběh procesu: Předúprava → Bezkyanidová alkalická měď → Bezkyanidová bílá měď cín → Chromování

výhody:

1. Vysoký lesk, vysoce kvalitní kovový vzhled;

2. Substráty zahrnují SUS, Al, Zn, Mg atd.; relativně nižší náklady ve srovnání s PVD.

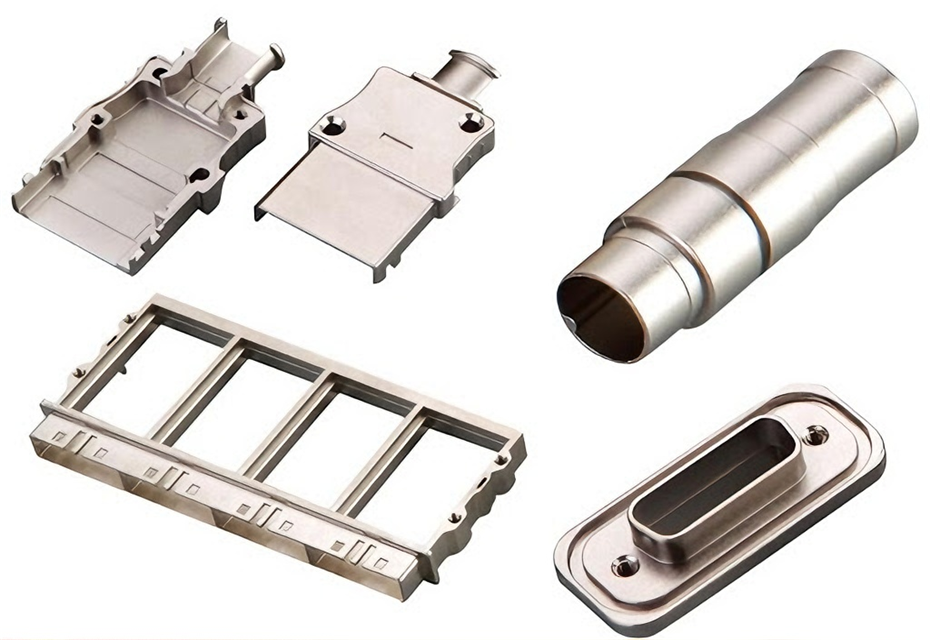

Pouzdro produktu: Galvanické pokovování – mosazné pouzdro konektoru (niklování + pochromování) Mosazné obrobené díly procházejí předúpravou a bezproudovým niklováním (typicky 5–12 µm), po které následuje tenká zrcadlová vrstva chromu (přibližně 0,2–0,5 µm). Proces se zaměřuje na rovnoměrnou depozici a rozměrovou kompenzaci. Kontroly uvolnění zahrnují testy odlupování/přilnavosti, testy solné mlhy a testy elektrického kontaktního odporu.

VI. Práškové lakování

Práškové lakování: Jedná se o použití zařízení pro práškové lakování (elektrostatický práškový lakovací stroj) k nanášení práškového laku na povrch obrobku. Při elektrostatickém působení prášek rovnoměrně přilne k povrchu obrobku a vytvoří práškový povlak. Tento práškový nátěr je poté vypalován při vysoké teplotě, aby se dosáhlo vyrovnání a vytvrzení, což vede ke konečnému nátěru s různými účinky (v závislosti na typu práškového nátěru).

Průběh procesu: Nakládání → Elektrostatické odstraňování prachu → Stříkání → Nízkoteplotní vyrovnávání → Pečení

výhody:

1. K dispozici bohaté barvy, vysoký lesk a matné povrchy;

2. Nižší náklady, vhodné pro produkty architektonického nábytku a pláště chladičů;

3. Vysoká míra využití, 100% využití, šetrné k životnímu prostředí;

4. Silná schopnost skrýt vady;

5. Dokáže napodobit efekty kresby dřeva.

Příklad produktu: Práškové lakování – plášť kolejového zařízení (matný) Hliníkové tlakově lité nebo extrudované díly jsou předem ošetřeny fosfátem, elektrostaticky práškově lakovány a vytvrzovány při 180–200 °C, s tloušťkou filmu řízenou na 60–90 µm. Po nástřiku se provádějí náhodné kontroly tloušťky filmu, přilnavosti a odolnosti vůči povětrnostním vlivům. Barevný rozdíl se posuzuje podle standardu ΔE pro stanovení shody.

VII. Pískování

Pískování je proces, který využívá stlačený vzduch k vytvoření vysokorychlostního paprsku abrazivního materiálu, který jej pohání na povrch obrobku. Tím se mění vzhled nebo tvar povrchu obrobku a dosahuje se určité úrovně čistoty a různé drsnosti.

Technické vlastnosti:

1. Dosahuje různých reflexních nebo matných povrchů.

2. Odstraňuje drobné otřepy z povrchu obrobku, činí jej hladším a eliminuje nebezpečí otřepů, čímž zlepšuje kvalitu obrobku.

3. Odstraňuje zbytkové nečistoty z předúpravy, zlepšuje hladkost obrobku a odhaluje jednotnou kovovou barvu, což vede k estetičtějšímu vzhledu.

Příklad produktu: Pískování – pouzdro planetové převodovky (CNC integrální pouzdro z hliníkové slitiny)

Cílem pískování je stabilizace následného eloxování a adheze povlaku bez ovlivnění kritických spárovaných povrchů. Kontrola uvolnění zahrnuje kontrolu velikosti spojovacích otvorů, drsnosti povrchu a nepřítomnosti zbytkového média.

VIII. Leštění

Leštění: Dokončovací proces prováděný na povrchu obrobku pomocí flexibilních leštících nástrojů a brusných částic nebo jiných leštících médií.

Pro různé procesy leštění: hrubé leštění (základní leštění), střední leštění (dokončování) a jemné leštění (lakování), výběrem vhodného leštícího kotouče lze dosáhnout nejlepšího leštícího účinku a zlepšit účinnost leštění.

Technické vlastnosti: Zlepšuje rozměrovou přesnost nebo geometrickou přesnost obrobku, získává hladký povrch nebo zrcadlový lesk a může také eliminovat lesk.

Příklad produktu: Leštění — Vakuová příruba z nerezové oceli (přesné leštění po CNC frézování) Poté, co je příruba z nerezové oceli CNC vyfrézována na téměř čisté rozměry, je těsnicí povrch mechanicky nebo chemicky vyleštěn, aby se dosáhlo cílové drsnosti povrchu Ra ≤ 0,05–0,1 µm, a testována rovinnost a vzduchotěsnost (míra netěsnosti).